Pesquisa brasileira cria tecnologia própria para equipamento estratégico: o sensor magnético de alta resolução

Item

Título para divulgação do texto

Pesquisa brasileira cria tecnologia própria para equipamento estratégico: o sensor magnético de alta resolução

Título original da pesquisa

Desenvolvimento de Instrumentação Geomagnética

Imagem de capa

Revisão de texto

Autores do texto original

Fonte(s) Financiadora(s)

Resumo

Os pesquisadores do Laboratório de Desenvolvimento de Sensores Magnéticos do Departamento de Geofísica do Observatório Nacional (LDSM/ON) desenvolveram e construiram – desde 1998 – sensores e magnetômetros do tipo fluxgate de alta resolução e baixo nível

Tipo

Projeto de pesquisa

O que é a pesquisa?

Magnetômetros de tipo fluxgate estão entre os mais práticos e versáteis instrumentos de medidas de campos magnéticos. Estes aparelhos são aptos a medir campos magnéticos de intensidade mínima e monitorar suas variações. Foram inventados no final da década de 1930 com a finalidade de substituir equipamentos mecânicos mais antigos e maiores, que necessitavam de períodos relativamente longos para realizar medidas.

Esses equipamentos apresentavam ainda a vantagem de funcionar embarcados e, assim, tiveram grande desenvolvimento durante a II Guerra Mundial, quando foram largamente utilizados na detecção de submarinos. De fato, as ondas de radar tem pouca penetrabilidade na água do mar, e o sonar podia confundir os submarinos com baleias ou cardumes com alta concentração de peixes.

No período da Guerra Fria a tecnologia dos sensores magnéticos (como também são denominados os magnetômetros) constituía segredo de Estado, sendo muito utilizada por russos e americanos para localizar mísseis estratégicos ocultos em silos subterrâneos.

Atualmente, os magnetômetros fluxgate são usados em observatórios magnéticos espalhados pelo mundo (para estudar as variações do campo magnético terrestre, de modo a orientar aviões e satélites), em trabalhos de prospeção geofísica (isto é, na busca de jazidas minerais no subsolo e principalmente na fase preliminar de buscas por petróleo), em sensoriamento remoto, em sistemas de segurança, na industria, como bússolas de alta precisão em satélites e aviões (inclusive para fins militares) e especialmente nas pesquisas espaciais, a bordo de satélites científicos.

Cientistas do Laboratório de Desenvolvimento de Sensores Magnéticos do Departamento de Geofísica do Observatório Nacional (LDSM/ON) estão desenvolvendo e construindo – desde 1998 – sensores e magnetômetros do tipo fluxgate de alta resolução e baixo nível de ruídos.

Os aparelhos brasileiros são empregados em trabalhos de geomagnetismo, especialmente em observatórios magnéticos, e para finalidades industrias e de defesa. Estes cientistas constituem o único grupo de tecnólogos latino-americanos a manufaturar estas máquinas.

Esses equipamentos apresentavam ainda a vantagem de funcionar embarcados e, assim, tiveram grande desenvolvimento durante a II Guerra Mundial, quando foram largamente utilizados na detecção de submarinos. De fato, as ondas de radar tem pouca penetrabilidade na água do mar, e o sonar podia confundir os submarinos com baleias ou cardumes com alta concentração de peixes.

No período da Guerra Fria a tecnologia dos sensores magnéticos (como também são denominados os magnetômetros) constituía segredo de Estado, sendo muito utilizada por russos e americanos para localizar mísseis estratégicos ocultos em silos subterrâneos.

Atualmente, os magnetômetros fluxgate são usados em observatórios magnéticos espalhados pelo mundo (para estudar as variações do campo magnético terrestre, de modo a orientar aviões e satélites), em trabalhos de prospeção geofísica (isto é, na busca de jazidas minerais no subsolo e principalmente na fase preliminar de buscas por petróleo), em sensoriamento remoto, em sistemas de segurança, na industria, como bússolas de alta precisão em satélites e aviões (inclusive para fins militares) e especialmente nas pesquisas espaciais, a bordo de satélites científicos.

Cientistas do Laboratório de Desenvolvimento de Sensores Magnéticos do Departamento de Geofísica do Observatório Nacional (LDSM/ON) estão desenvolvendo e construindo – desde 1998 – sensores e magnetômetros do tipo fluxgate de alta resolução e baixo nível de ruídos.

Os aparelhos brasileiros são empregados em trabalhos de geomagnetismo, especialmente em observatórios magnéticos, e para finalidades industrias e de defesa. Estes cientistas constituem o único grupo de tecnólogos latino-americanos a manufaturar estas máquinas.

Como é feita a pesquisa?

Até o final dos anos 80, os sensores fluxgate eram construídos utilizando-se uma liga cristalina de níquel-ferro chamada µ-metal. Com o desenvolvimento de novos materiais, o µ-metal foi substituído, em pesquisas feitas para a marinha americana, por outra liga, conhecida como 4-79 Mo-Permalloy, com acréscimo de molibdenium. Mas o melhor sensor construído com materiais cristalinos foi desenvolvido para a NASA e tem composição básica de níquel, ferro e molibdenium. Esta liga, devido a seu caráter estratégico, tem até hoje a venda controlada pelos países que a produzem.

A necessidade de desenvolver sensores fluxgate de alta resolução no Brasil partiu justamente das dificuldades de importa-los, em função da relevância de suas aplicações estratégicas.

A capacidade técnica para a construção dos sensores é fruto direto deste trabalho de pesquisa que teve, como um dos seus pontos cruciais, a tese de doutorado do geofísico Luiz Benyosef na Universidade Técnica da Dinamarca e no Instituto do Aço e de Ligas Metálicas de Moscou, na Rússia.

A partir destes estudos foi possível produzir um novo tipo de sensores fluxgate, a partir de materiais magnéticos de base: cobalto, ferro, silício e boro.

Essa liga, produzida por uma técnica chamada “melt-spinner”, adquire característica amorfa (isto é, não apresenta estrutura contínua, ao contrário dos materiais cristalinos) e é então utilizada como núcleo de sensores fluxgate.

Além disso a liga precisa ser submetida a um rígido tratamento termomecânico em atmosfera controlada, o que otimiza suas propriedades magnéticas, protegendo sua superfície.

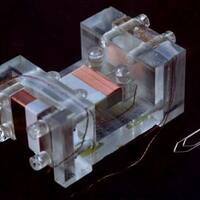

O núcleo do sensor é constituído por três pequenos anéis marcados com um sulco onde é introduzida uma fita feita com a liga magnética amorfa. Depois os sensores são testados longamente.

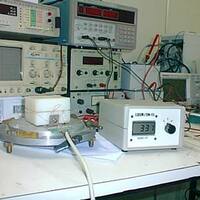

Os testes incluem a colocação do sensor no interior de um recipiente com blindagem magnética especial (que anula o magnetismo do ambiente) onde o nível de “ruído” (interferência magnética de “fundo”) do sensor é avaliado e neutralizado, procedendo-se então a seu alinhamento e calibração num equipamento denominado bobina de Helmholtz (equipamento que gera campos magnéticos), também construída pela equipe de pesquisadores do ON.

Finalmente, o sensor é acoplado a um circuito eletrônico que amplifica e permite a leitura dos sinais captados. O conjunto sensor/circuito forma o magnetômetro de alta precisão propriamente dito.

Estes equipamentos têm grande sensibilidade: na presença de campos magnéticos de 20 mil nanoteslas (unidade de medida magnética) podem detectar variações de 0,1 nanoteslas (a grosso modo seria o mesmo que observar, de uma distância orbital, e com precisão, trechos de 10 centímetros numa estrada de 20 quilômetros).

Os sensores desenvolvidos no Brasil apresentam uma taxa de ruídos que os classificam como sensores de alta resolução e de baixo nível de ruídos.

A necessidade de desenvolver sensores fluxgate de alta resolução no Brasil partiu justamente das dificuldades de importa-los, em função da relevância de suas aplicações estratégicas.

A capacidade técnica para a construção dos sensores é fruto direto deste trabalho de pesquisa que teve, como um dos seus pontos cruciais, a tese de doutorado do geofísico Luiz Benyosef na Universidade Técnica da Dinamarca e no Instituto do Aço e de Ligas Metálicas de Moscou, na Rússia.

A partir destes estudos foi possível produzir um novo tipo de sensores fluxgate, a partir de materiais magnéticos de base: cobalto, ferro, silício e boro.

Essa liga, produzida por uma técnica chamada “melt-spinner”, adquire característica amorfa (isto é, não apresenta estrutura contínua, ao contrário dos materiais cristalinos) e é então utilizada como núcleo de sensores fluxgate.

Além disso a liga precisa ser submetida a um rígido tratamento termomecânico em atmosfera controlada, o que otimiza suas propriedades magnéticas, protegendo sua superfície.

O núcleo do sensor é constituído por três pequenos anéis marcados com um sulco onde é introduzida uma fita feita com a liga magnética amorfa. Depois os sensores são testados longamente.

Os testes incluem a colocação do sensor no interior de um recipiente com blindagem magnética especial (que anula o magnetismo do ambiente) onde o nível de “ruído” (interferência magnética de “fundo”) do sensor é avaliado e neutralizado, procedendo-se então a seu alinhamento e calibração num equipamento denominado bobina de Helmholtz (equipamento que gera campos magnéticos), também construída pela equipe de pesquisadores do ON.

Finalmente, o sensor é acoplado a um circuito eletrônico que amplifica e permite a leitura dos sinais captados. O conjunto sensor/circuito forma o magnetômetro de alta precisão propriamente dito.

Estes equipamentos têm grande sensibilidade: na presença de campos magnéticos de 20 mil nanoteslas (unidade de medida magnética) podem detectar variações de 0,1 nanoteslas (a grosso modo seria o mesmo que observar, de uma distância orbital, e com precisão, trechos de 10 centímetros numa estrada de 20 quilômetros).

Os sensores desenvolvidos no Brasil apresentam uma taxa de ruídos que os classificam como sensores de alta resolução e de baixo nível de ruídos.

Qual a importância da pesquisa?

A capacidade tecnológica de construir sensores magnéticos de tipo flexgate fornece, ao país, uma capacidade estratégica importante.

Essa tecnologia, já dominada pelos cientistas do Observatório Nacional, permite a produção de magnetômetros fluxgate (com circuito analógico e saída digital), de magnetômetros fluxgate digitais (com processamento totalmente digital) e, desde o ano 2000, dos novos magnetômetros de precessão nuclear de prótons.

Estes equipamentos são utilizados principalmente em sondagens geomagnética em recintos fechados, por clientes como o INMETRO e a FIOCRUZ.

Além disso, a tecnologia de ponta dos sensores desenvolvidos pelo ON rende divisas, na medida em que este equipamento tem mercado no exterior, já sendo exportados (desde dezembro de 2000) para um dos maiores centros de pesquisas científicas do mundo, o Instituto Indiano de Geomagnetismo, localizado em Mumbai (ex-Bombaim) na Índia.

Assinale-se também que os sensores brasileiros, construídos com tecnologia própria, chegam a custar um quinto do preço de concorrentes internacionais.

Outra vantagem dos equipamentos brasileiros está no fato das ligas componentes serem menos sensíveis a deformações mecânicas (choques, quedas, etc) do que as ligas cristalinas usadas habitualmente, com base em níquel-ferro.

E entre os novos projetos já em andamento no Observatório Nacional, o desenvolvimento de magnetômetros de precessão nuclear de prótons merece atenção destacada.

Este tipo de equipamento também tem grande aplicação nos trabalhos científicos, especialmente nos observatórios magnéticos, nos trabalhos de prospecção mineral e nos satélites científicos.

Os magnetômetros de precessão nuclear produzidos no ON foram adaptados para as condições brasileiras e utilizam água, quimicamente tratada, como elemento sensor. Também foram introduzidas inovações no circuito eletrônico, tornando a substituição dos similares importados uma realidade, especialmente no caso dos observatórios magnéticos. O primeiro protótipo deste novo tipo de magnetômetro encontra-se em fase de testes desde Agosto de 2003.

Essa tecnologia, já dominada pelos cientistas do Observatório Nacional, permite a produção de magnetômetros fluxgate (com circuito analógico e saída digital), de magnetômetros fluxgate digitais (com processamento totalmente digital) e, desde o ano 2000, dos novos magnetômetros de precessão nuclear de prótons.

Estes equipamentos são utilizados principalmente em sondagens geomagnética em recintos fechados, por clientes como o INMETRO e a FIOCRUZ.

Além disso, a tecnologia de ponta dos sensores desenvolvidos pelo ON rende divisas, na medida em que este equipamento tem mercado no exterior, já sendo exportados (desde dezembro de 2000) para um dos maiores centros de pesquisas científicas do mundo, o Instituto Indiano de Geomagnetismo, localizado em Mumbai (ex-Bombaim) na Índia.

Assinale-se também que os sensores brasileiros, construídos com tecnologia própria, chegam a custar um quinto do preço de concorrentes internacionais.

Outra vantagem dos equipamentos brasileiros está no fato das ligas componentes serem menos sensíveis a deformações mecânicas (choques, quedas, etc) do que as ligas cristalinas usadas habitualmente, com base em níquel-ferro.

E entre os novos projetos já em andamento no Observatório Nacional, o desenvolvimento de magnetômetros de precessão nuclear de prótons merece atenção destacada.

Este tipo de equipamento também tem grande aplicação nos trabalhos científicos, especialmente nos observatórios magnéticos, nos trabalhos de prospecção mineral e nos satélites científicos.

Os magnetômetros de precessão nuclear produzidos no ON foram adaptados para as condições brasileiras e utilizam água, quimicamente tratada, como elemento sensor. Também foram introduzidas inovações no circuito eletrônico, tornando a substituição dos similares importados uma realidade, especialmente no caso dos observatórios magnéticos. O primeiro protótipo deste novo tipo de magnetômetro encontra-se em fase de testes desde Agosto de 2003.

Área do Conhecimento

Engenharias

Palavras-chave – Entre 3 a 5 palavras

Portuguesa

Tecnologia

Portuguesa

Equipamento

Portuguesa

Sensor

Portuguesa

Magnetismo

ODS

ODS 9: Indústria, Inovação e Infraestrutura

ODS 17: Parcerias e Meios de Implementação

Referência da Pesquisa Original

BENYOSEF, Luiz. Desenvolvimento de Instrumentação Geomagnética. 2003.

Material Complementar

Sensor Tipo Exportação, artigo de Valéria Martins na Revista Ciência Hoje nº 183, Junho 2000.

Data da publicação do texto de divulgação

October 26, 2003